Точные весовые решения для химической промышленности: модуль взвешивания бункеров, резервуаров и силосов

Upload Time:

Nov 14, 2025

В современной химической промышленности точность, безопасность и надежность имеют решающее значение на каждом этапе производства. Прецизионное взвешивание играет ключевую роль в поддержании стабильного качества — от измерения сырья до контроля производства и управления хранением готовой продукции.

Надежный контроль веса обеспечивает высокое качество продукции, повышает эффективность процессов и поддерживает соответствие стандартам безопасности. Являясь основными компонентами систем взвешивания резервуаров и силосов, тензодатчики предоставляют данные в реальном времени, позволяя принимать более обоснованные решения на производстве.

1. Проблемы взвешивания на химических предприятиях

Химические заводы работают с жидкостями, порошками и гранулами, требующими точного измерения для смешивания, дозирования и учета. Однако ряд факторов может снижать точность взвешивания и долговечность оборудования:

-

Коррозионные и опасные вещества: Многие химикаты разрушают стандартное оборудование. Тензодатчики должны быть выполнены из нержавеющей стали с герметичной защитой.

-

Риск взрыва: В взрывоопасных зонах необходимы взрывозащищенные тензодатчики и распределительные коробки с сертификацией ATEX или IECEx.

-

Колебания температуры: Резервуары часто подвергаются значительным температурным изменениям, поэтому важна термокомпенсация датчиков.

-

Вибрации и перемешивание: Миксеры и agitators создают вибрации, и без правильной изоляции они могут исказить показания.

-

Ограничения при монтаже: Крупные резервуары и силосы стационарны, поэтому необходимы модульные системы монтажа для удобного выравнивания, обслуживания и калибровки.

Эти факторы требуют надежного и точного взвешивающего решения, способного работать в сложных промышленных условиях.

2. Типовая конфигурация системы тензодатчиков

Стандартная система взвешивания резервуаров и силосов включает несколько тензодатчиков (сжатия или сдвига), распределительную коробку и цифровой взвешивающий преобразователь, подключенный к PLC или SCADA.

Основные компоненты:

-

Тензодатчики:

-

Датчики сжатия (10–200 т) — для крупных вертикальных резервуаров и силосов.

-

Датчики сдвига (0,5–10 т) — для малых бункеров, реакторов или дозирующих емкостей.

-

Датчики растяжения — для подвесных резервуаров.

-

-

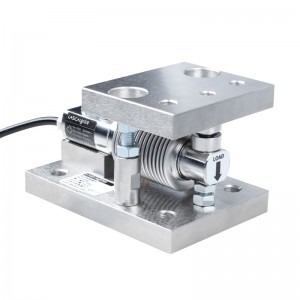

Монтажные комплекты: Самоцентрирующиеся или качающиеся опоры минимизируют боковые нагрузки, термические и вибрационные эффекты.

-

Взвешивающие преобразователи и индикаторы: Обеспечивают кондиционирование сигналов, калибровку и цифровую связь через Modbus, Profibus или Ethernet.

-

Распределительные коробки: Объединяют выходы тензодатчиков, обеспечивают защиту от перенапряжений и молний; доступны нержавеющие и взрывозащищенные версии.

3. Типовые сценарии применения

a. Силосы для хранения сырья

Датчики под каждой опорой силоса контролируют уровень материала, предотвращая переполнение или нехватку.

Преимущество: бесконтактное измерение, исключающее химическое взаимодействие и загрязнение.

b. Смесительные и дозирующие резервуары

Точное взвешивание при дозировании обеспечивает правильные химические реакции и стабильное качество продукта.

Преимущество: минимизация отходов и ошибок в рецептуре.

c. Реакторы и технологические резервуары

В условиях давления или агрессивных сред тензодатчики обеспечивают надежные показания там, где расходомеры или ультразвуковые датчики не подходят.

Преимущество: стабильность и точность в сложных условиях.

d. Промежуточные буферные емкости

Контроль веса в буферных резервуарах обеспечивает управляемую передачу между стадиями, предотвращая переполнение и задержки.

Преимущество: безопасность и стабильность непрерывного процесса.

4. Преимущества тензодатчиков серии GL для химической промышленности

-

Прочность конструкции: корпус из нержавеющей стали с защитой IP68/IP69K.

-

Взрывозащита: сертификация ATEX, IECEx, Ex ia.

-

Высокая точность и стабильность: класс OIML C3/C4, термокомпенсация ±60°C.

-

Герметичное исполнение: лазерная сварка диафрагмы защищает тензорезисторы от влаги и химии.

-

Простая установка: модульные монтажные комплекты сокращают простои.

-

Цифровой выход: интерфейс RS485 для интеграции с системой автоматизации.

5. Интеграция и автоматизация

-

Контроль дозирования: обратная связь в реальном времени позволяет PLC управлять дозированием с точностью ±0,1%.

-

Мониторинг уровня: постоянное взвешивание исключает необходимость ультразвуковых и радиолокационных датчиков.

-

Регистрация данных: данные веса поддерживают трассируемость и контроль качества.

-

Сигналы тревоги: перегрузка или утечки вызывают автоматическое оповещение или остановку процесса.

6. Рекомендации по обслуживанию и калибровке

-

Ежегодная калибровка с использованием эталонных грузов.

-

Проверка механических препятствий от трубопроводов или конструкций.

-

Осмотр кабелей и распределительных коробок на коррозию или повреждения.

-

Контроль влияния температуры и применение компенсации при необходимости.

-

Предотвращение конденсата с помощью герметичных корпусов или осушителей.

7. Экономическая эффективность

-

Сокращение потерь материалов до 30% благодаря точному дозированию.

-

Меньше бракованных партий и снижение затрат на переработку.

-

Снижение ручного труда за счет автоматизации.

-

Повышение безопасности в опасных зонах.

-

Быстрая окупаемость за счет повышения эффективности и безотказной работы.