Модули взвешивания для силосов и резервуаров в химической промышленности

Upload Time:

Dec 18, 2025

В современной химической промышленности точное измерение массы материалов имеет такое же значение, как и сами химические реакции. Независимо от того, производит ли предприятие полимеры, растворители, лакокрасочные материалы, моющие средства или специальные химические продукты, вся производственная цепочка зависит от точной информации о количестве загружаемого сырья, перерабатываемых полуфабрикатов и готовой продукции, находящейся на хранении или отгрузке. Именно здесь модули взвешивания для силосов и резервуаров играют ключевую роль.

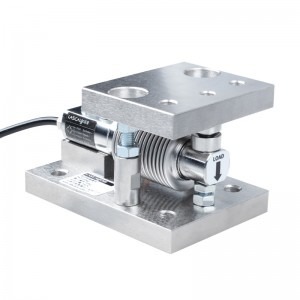

Модуль взвешивания представляет собой комплексное решение, включающее тензодатчик, механический монтажный узел и электронный блок обработки сигналов. Установленный под силосом, резервуаром, бункером или технологической ёмкостью, он превращает конструкцию в высокоточные весы без прямого контакта с материалом. В химической отрасли такой надёжный и ненавязчивый способ измерения массы эффективно решает задачи, с которыми традиционные уровнемеры и расходомеры часто не справляются.

1. Точный контроль запасов сыпучих и жидких материалов

На химических предприятиях используются материалы в различных физических состояниях: порошки (диоксид титана, технический углерод), гранулы (полимерные пеллеты), а также жидкости — от растворителей до агрессивных кислот. Большинство из них сложно корректно измерять уровнемерами: порошки могут налипать на стенки, образовывать своды, а жидкости — пениться или выделять пары.

Использование силосов и резервуаров, установленных на модулях взвешивания, полностью устраняет эти проблемы. Независимо от поведения материала, масса всегда измеряется точно. Это позволяет инженерам в любой момент знать фактическое количество продукта, оптимизировать закупки, избегать дефицита сырья и исключать избыточные складские запасы. Для дорогостоящих химических веществ даже незначительное повышение точности учёта приводит к заметной экономии.

2. Автоматизированное дозирование и контроль рецептур

Большинство химических процессов требует строгого соблюдения рецептур. Ошибка в количестве катализатора или скорости подачи растворителя может привести к браку всей партии. При оснащении ёмкостей модулями взвешивания обеспечивается непрерывный и точный контроль массы, данные которого напрямую передаются в системы PLC или DCS.

Например, при производстве смол добавление мономеров, стабилизаторов и инициаторов должно происходить в строго заданной последовательности и количестве. Взвешивание по массе позволяет точно контролировать подачу каждого компонента за счёт отслеживания изменения веса силоса или резервуара. Такой метод значительно превосходит объёмные способы дозирования, особенно при изменении температуры и плотности продукта.

3. Повышение безопасности и защита от переполнения

Химические производства предъявляют высокие требования к промышленной и экологической безопасности. Переполнение резервуаров с опасными веществами может привести к утечкам, коррозии оборудования и аварийным ситуациям.

Модули взвешивания обеспечивают надёжную защиту от переполнения, поскольку реагируют на реальное увеличение массы. Даже если уровнемер работает некорректно из-за пены или осадка, система взвешивания точно зафиксирует превышение допустимого уровня. Это особенно важно при хранении агрессивных кислот, легковоспламеняющихся жидкостей и токсичных порошков.

4. Контроль процессов в герметичных и напорных реакторах

Химические реакторы часто работают при высоком давлении, температуре или в вакууме, что делает установку внутренних датчиков затруднительной или небезопасной. Модули взвешивания, установленные под реактором, позволяют косвенно контролировать процесс за счёт изменения массы.

С их помощью можно отслеживать:

- испарение компонентов;

- расход растворителя при экстракции;

- выход готового продукта;

- поглощение или выделение газа.

Даже полностью герметичная ёмкость становится «прозрачной» для технологического контроля благодаря измерению массы.

5. Работа во взрывоопасных зонах

Многие химические предприятия относятся к взрывоопасным производственным зонам. Современные модули взвешивания могут изготавливаться в исполнении, соответствующем требованиям ATEX, IECEx или FM. Это гарантирует безопасную эксплуатацию в среде с горючими газами, парами или пылью.

Такие решения незаменимы при работе с ацетоном, этанолом, толуолом, перекисью водорода и другими летучими веществами.

6. Механическая надёжность и удобство монтажа

Современные модули взвешивания отличаются прочной конструкцией и продуманной механикой. Они могут включать:

- защиту от подъёма ёмкости при заполнении;

- боковые упоры для компенсации вибраций и ветровых нагрузок;

- термокомпенсацию для нагреваемых или охлаждаемых резервуаров;

- возможность установки на существующее оборудование.

Это позволяет модернизировать системы измерения даже на старых предприятиях без серьёзных конструктивных изменений.

7. Интеграция данных и удалённый мониторинг

Цифровизация производства требует полного доступа к технологическим данным. Модули взвешивания могут передавать информацию через:

- аналоговые сигналы 4–20 мА;

- беспроводные системы мониторинга.

Это обеспечивает интеграцию с MES и ERP-системами, позволяет в реальном времени контролировать запасы, планировать производство и снижать простои оборудования.

Заключение

Модули взвешивания для силосов и резервуаров являются неотъемлемой частью современной химической промышленности. Они обеспечивают высокую точность измерений, надёжность и безопасность в условиях, где традиционные датчики часто оказываются неэффективными.

От управления запасами и автоматического дозирования до контроля безопасности и цифровой интеграции — технологии взвешивания помогают химическим предприятиям поддерживать стабильное качество продукции и высокий уровень операционной эффективности. В отрасли, где точность и безопасность имеют решающее значение, модули взвешивания становятся незаменимым инструментом.

Relevant News